Бани из клееного бруса

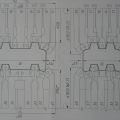

Первоначально круглый лес распиливается на доски, затем, пройдя сушку в сушильных камерах до необходимой влажности, доска поступает в цех для дальнейшей деффектовки. Сучки загнившие и гнилые удаляются и на брус идет только здоровая древесина. Далее доски простругиваются с четырех сторон, шипуются и склеиваются в одну длинную ламель, а вот уже ламели в свою очередь склеиваются между собой экологическими клеями и получается заготовка для бруса. Ориентация годовых колец подбирается таким образом, чтобы компенсировать внутреннее напряжение в брусе и предотвратить деформацию конструкций. Затем на профильном станке заготовка профилируется. Заключительным этапом изготовления бруса является зарезка чаши под конкретный заказ на чашкозарезном станке.

Клееный брус - относительно новый и технологичный материал с запилами узлов, соединения деталей по проекту, представляет готовый к сборке комплект деталей стен с учетом дверных и оконных проемов, отверстия под нагели, стяжки, электрику. Для его производства требуется современное и дорогостоящее оборудование, да и сам процесс изготовления его более сложный, требующий от производителя строгого соблюдения технологий на всех стадиях его производства. Среди стеновых материалов из древесины имеет ряд значительных преимуществ и имеет свои особенности. Большая прочность (по сравнению с массивной древесиной). Отличные теплоизоляционные характеристики (за счет идеальной подгонки профиля стена создается равная по свойствам сплошной).

Другие товары и услуги компании:

Товары и услуги других компаний:

- +7 (4722) 50-04-91

- г. Белгород, Таврово - 2 МКР, ул. Магистральная, д. 1а, оф. 6,10

- 31woodmaster.ru